A causa della crescente importanza della biosicurezza in tutto il mondo, abbiamo la fortuna di poter valutare i potenziali rischi di contaminazione e diffusione di malattie da molti allevamenti in diversi paesi in Europa, Asia e America...

A priori, l'idea che si può avere è che le situazioni che si trovano sono molto diverse, ed è vero, ogni allevamento è uno scenario totalmente diverso dal precedente. Tuttavia, costantemente, si osservano una serie di difetti nella biosicurezza che non comprendono il paese, la cultura, il tipo o le dimensioni dell'allevamento.

In questo articolo vogliamo presentare i 4 errori più frequenti (illustrati con esempi reali) che si trovano praticamente in tutti gli allevamenti che abbiamo valutato. Sorprendentemente, sono tutti concettuali, molto più legati all'interpretazione che si fa della Biosicurezza, che alla mancata applicazione di misure o errori tecnici in essi contenuti.

1. Doppio standard

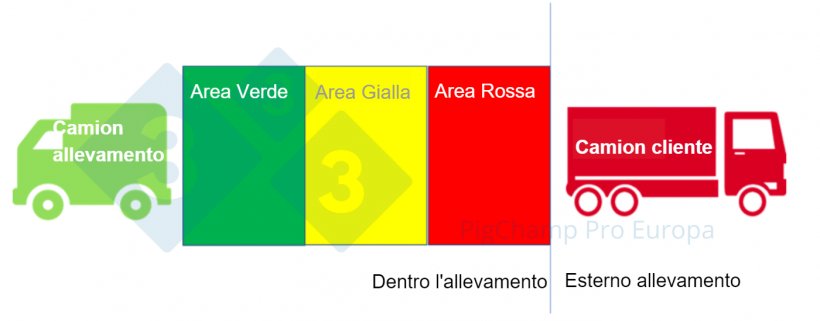

È molto comune scoprire che gli allevamenti hanno un doppio standard nella biosicurezza legato alla convinzione che le loro misure/strutture/gestione siano migliori di quelle degli altri. Lo illustriamo con un esempio molto comune, le rampe o punti di carico suini.

Un allevamento a ciclo chiuso manda una parte dei suini al macello e il resto viene ingrassato in ingrassi esterni. L'allevamento dispone di due punti di carico, una per il macello e l'altra per la consegna a questi ingrassi.

L'area di carico utilizzata per l'uscita al macello ha un'ottima biosicurezza, quella classica essendo suddivisa in 3 aree separate con porte automatiche, docce per il personale, ecc...

D'altra parte, abbiamo scoperto che il punto di carico per gli ingrassi esterni non ha misure di biosicurezza, è solo una piattaforma di cemento a terra. Quando si discute di questa differenza, il responsabile della biosicurezza sostiene che il 2° punto di carico interagisce solo con i camion della sua azienda e che possono contare sulla sua pulizia.

Questo è problema delle doppie misure: è possibile che anche la tua azienda commetta errori ed è importante avere le stesse misure di prevenzione delle aziende esterne.

2. Eccezioni

I più comuni sono fatti con personale speciale e con i proprietari.

La stragrande maggioranza degli allevamenti attua docce per il personale all'ingresso, uso di indumenti d'allevamento e divieto di ingresso di veicoli privati nel territorio. Tuttavia, abbiamo scoperto che in molte occasioni questi standard non si applicano a tutto il personale dell'allevamento. Mostriamo un esempio.

Un allevamento ha divise di colore diverso per ogni reparto: gestazione blu, sale parto verde, ingrasso giallo, ecc... Durante l'audit si osserva come ogni gruppo di lavoro si trovi correttamente nella propria area seguendo il codice del colore; si comincia però a vedere personale vestito di grigio che si sposta in tutte le aree senza cambiarsi d'abito: sono gli addetti alla manutenzione. Allo stesso modo, si rileva che il manager, vestito di nero, presenta lo stesso comportamento. (Immagine 2)

Questi tipi di eccezioni sono molto frequenti, realmente il problema di fondo è l'incapacità di interpretare la norma: La separazione dei colori dovrebbe essere legata al reparto, non al tipo di lavoro svolto o alla categoria del personale.

3. Norme confuse

Il miglior Piano di Biosicurezza è inutile se i lavoratori non lo capiscono...

In molti casi ci sono standard di biosicurezza che non sono facili da seguire perché presentano molte “sotto-regole”, condizioni o mancanza di chiarezza, costringendo così il lavoratore a pensare troppo ogni volta che deve seguirle, il che ovviamente aumenta la probabilità di commettere errori. Presentiamo un esempio relativo anche ai codici dei colori.

Un allevamento è progettato con corridoi comuni che distribuiscono e collegano ciascuna delle aree: gestazione, sale parto, ecc... Lo standard di Biosicurezza Interna implica che i lavoratori debbano indossare calzature per camminare attraverso i corridoi di distribuzione e cambiarsi all'ingresso di ciascuna delle zone per evitare la contaminazione crociata. A priori, è un protocollo adeguato, tuttavia, abbiamo riscontrato che non c'è modo di differenziare le calzature nei corridoi di distribuzione dell'area specifica, poiché sono esattamente le stesse (Immagine 3). Questo costringe il lavoratore a provare a segnarsi le scarpe (segni che vengono cancellati ogni pochi giorni a causa dei pediluvi) o a pensare consapevolmente se hanno cambiato le scarpe o meno.

Qualcosa di semplice come contrassegnare le calzature esistenti con marchi auricolari colorati per ogni area risolverebbe il problema. (Immagine 4)

4. Protocolli scritti non rispettati

Quasi tutte le aziende di una certa dimensione iniziano ad avere protocolli di biosicurezza scritti, sia esterni che interni. Tuttavia, non è così comune che questi protocolli vengano effettivamente applicati in allevamento nel modo in cui sono descritti nei documenti. Gli esempi più tipici sono il mescolamento del materiale proveniente da zone diverse, processi di pulizia che non vengono seguiti o il famoso All In-All Out (TP-TV) che non viene realmente rispettato.

Tutti gli allevamenti rispondono rapidamente “Sì” alla domanda del TP-TV; Ma quando valuti la situazione reale, scopri che pochissimi la eseguono correttamente o sempre o in tutti i reparti. Questo è il caso riportato di seguito: per verificarlo è stato implementato un protocollo con la marcatura dei suinetti con marchi auricolari colorati per settimana di nascita, che ha causato il mescolamento dei suinetti nella nursery con marchi auricolari di colore diverso. (Immagine 5)

Come indicato nell'articolo, La maggior parte dei difetti di biosicurezza sono legati alla confusione durante la progettazione o l'applicazione dei protocolli.

Nella nostra esperienza, la valutazione esterna di esperti e l'avere responsabili all'interno dell'allevamento e dell'azienda in grado di verificare gli standard è un punto di partenza essenziale per il controllo della biosicurezza. L'obiettivo finale dovrebbe essere quello di generare un team di lavoro fluido in cui si confrontano le opinioni, si fissano gli obiettivi, ecc. e, di conseguenza, diminuire la probabilità di commettere questo tipo di errori di biosicurezza...